IA industrial: la revolución que está transformando el trabajo en planta

En el debate sobre inteligencia artificial (IA) en la industria, la atención suele dirigirse a algoritmos, plataformas y nubes inteligentes. Pero en las plantas de manufactura, la verdadera transformación ocurre en otro lugar: en la capacidad humana que la IA está potenciando. Hoy, los ingenieros ya no solo programan parámetros: diseñan sistemas que aprenden, se adaptan y optimizan procesos completos. Y eso está redefiniendo el trabajo industrial.

Jordan Reynolds, Vice President, Artificial Intelligence & Autonomy, explica que “la verdadera transformación ocurre cuando la tecnología cambia la forma en que las personas diseñan, operan y mejoran los sistemas de producción”. El impacto más visible se da en el piso de planta. Históricamente, el operador experto era quien dominaba perillas, recetas y pantallas HMI (interfase humano-máquina). Ahora, la IA permite que el sistema regule en automático miles de variables y que la persona se concentre en el resultado. “La transición más importante es pasar de la manipulación táctica de parámetros a la definición y descomposición de objetivos”, subraya Reynolds.

En lugar de ajustar continuamente temperatura o velocidad, el operador define metas de rendimiento y consumo energético, supervisa desviaciones y coordina varias celdas o líneas al mismo tiempo. El trabajo se vuelve menos repetitivo y más analítico, más cercano a tomar decisiones que a reaccionar ante alarmas.

Autonomía

La empresa está usando sus propias plantas como campo de pruebas para preparar a la fuerza laboral del futuro. Reynolds lo describe así: “Nuestro plan es usar nuestra propia pila de autonomía para convertir nuestras fábricas en operaciones autónomas, aprender de esa experiencia, perfeccionar el portafolio y luego llevar ese conocimiento a la industria”.

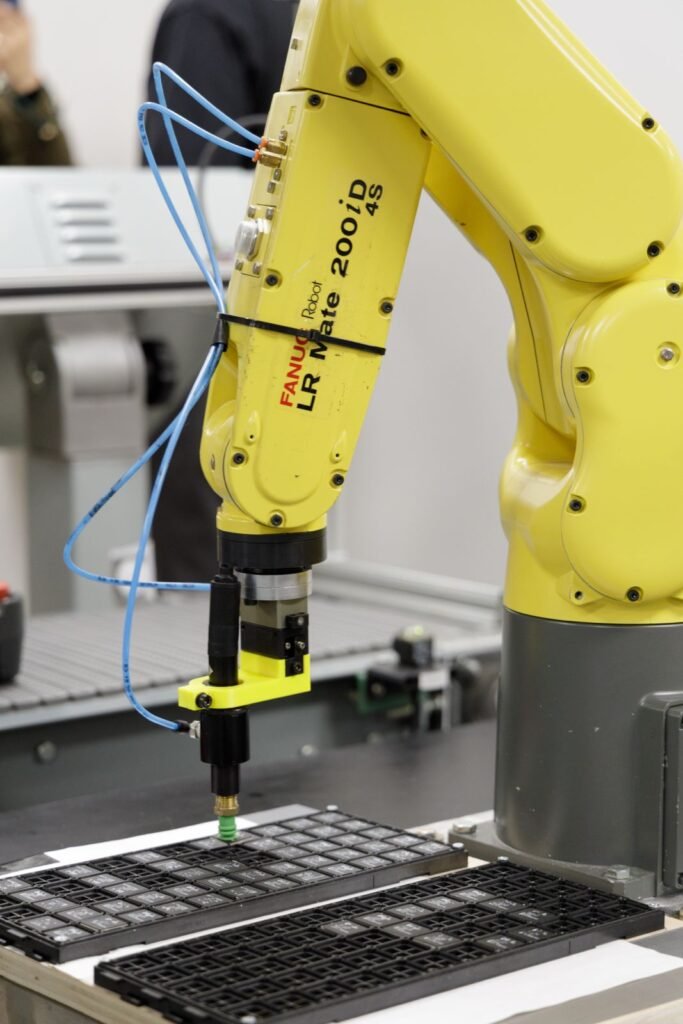

En estas instalaciones, el manejo de materiales se realiza con robots móviles autónomos, la programación se apoya en gemelos digitales y la generación de código de PLC se acelera con asistentes tipo copiloto que producen lógica a partir de objetivos y restricciones definidos por el ingeniero. Para el personal de planta, esto significa convivir directamente con las tecnologías que después verán desplegadas en los sitios de clientes.

Diseño, operación y mantenimiento con IA nativa

El cambio no se limita a la capa de control. Se está replanteando el ciclo de vida completo de la planta. En diseño, los entornos de ingeniería dejan de ser sólo herramientas de dibujo y cálculo para convertirse en sistemas que proponen arquitecturas en función de metas de producción y restricciones de costo o energía. Durante la operación, sistemas MES, SCADA y de control incorporan aprendizaje y optimización de manera nativa para adaptarse a cambios en demanda, materia prima o condiciones del entorno.

En mantenimiento, la IA deja de ser un módulo externo que alguien conecta a los datos de condición. “Las capacidades de mantenimiento predictivo ya no son funciones agregadas; están integradas de forma nativa en las plataformas de gestión de activos y condición de máquina”, explica Reynolds. Esto se traduce en diagnósticos, recomendaciones y ventanas de paro sugeridas directamente en las herramientas que ya usan, sin necesidad de convertirse en científicos de datos.

De los lagos de datos a la producción reinventada

Hace una década, muchas iniciativas de “IA industrial” consistían en extraer datos de planta hacia un lago de datos y construir modelos en una plataforma separada. El resultado eran proyectos difíciles de escalar y poco conectados con la realidad diaria. Rockwell Automation propone otra vía. “No se trata de una plataforma abstracta donde el cliente decide qué caso de uso perseguir, se trata de reimaginar cada función del sistema de producción con capacidades de predicción, aprendizaje y optimización”, señala Reynolds.

La IA se integra así en sensores, controladores, sistemas de operación y aplicaciones de negocio, no se queda en un laboratorio de analítica. Para la fuerza laboral, esto significa herramientas más inteligentes, pero también responsabilidades más amplias y transversales, donde el impacto de una decisión se extiende a toda la cadena de valor.

Nuevas competencias para una fuerza laboral híbrida

Todo este cambio exige nuevas habilidades. Se requiere formar perfiles que combinen ingeniería industrial, mecatrónica y ciencias de la computación. “Los ingenieros de planta ahora necesitan entender percepción, navegación y optimización, además de los fundamentos de control y de los procesos físicos”, apunta Reynolds.

El automatista clásico se convierte en un profesional híbrido que domina tanto el mundo físico como el digital y que trabaja con robots, gemelos digitales y modelos que se entrenan en “gimnasios” virtuales antes de desplegarse en planta. Su rol es traducir objetivos de negocio en objetivos de control, validar decisiones automáticas y colaborar con equipos multidisciplinarios donde conviven expertos en procesos, datos y ciberseguridad.

En este mismo contexto, la industria enfrenta una demanda creciente de especialistas en automatización, IA industrial y robótica. Ante esta tendencia, la falta de jóvenes con competencias técnicas avanzadas se posiciona como uno de los principales frenos para el crecimiento de sectores industriales que ya operan bajo estándares de automatización y procesos digitales. Ante este escenario, universidades y empresas están adoptando modelos de formación centrados en la práctica directa, con laboratorios que replican condiciones reales y permiten aprender haciendo, comprender sistemas complejos y acelerar la inserción laboral en entornos cada vez más exigentes.

Es así como la transición hacia plantas inteligentes exige profesionales capaces de operar robots, interpretar datos, manejar arquitecturas OT y diagnosticar fallas con rapidez. Es así que diversos programas están incorporando infraestructura tecnológica real y certificaciones reconocidas para asegurar que los futuros técnicos y especialistas lleguen a la industria con experiencia concreta.

Uno de los casos más visibles es el trabajo conjunto entre Rockwell Automation y Purdue University, que integra equipamiento industrial moderno, contenidos acreditados y proyectos de investigación aplicada vinculados a manufactura inteligente y digitalización. Para Rick Richardson, académico del Centro de Manufactura de Purdue, este enfoque está generando perfiles de alto valor. “Nuestros estudiantes tienen un dominio práctico que permite responder a necesidades inmediatas de empresas que buscan modernizarse. No se encasillan en una disciplina, pueden trabajar en terreno, resolver problemas complejos en planta y atender a clientes con autonomía”, afirma.

De acuerdo con el académico, “la automatización está creando nuevos puestos, y la mayoría de nuestros graduados logra colocación casi total. Las compañías piden más talento con estas capacidades”. Los estudiantes coinciden en que la experiencia con robots, controladores y plataformas de simulación les entrega una ventaja decisiva al ingresar al mercado. “Trabajar con sistemas idénticos a los de la industria nos permite llegar al piso productivo con seguridad y conocimiento real”, señala uno de ellos.

Empoderar, no reemplazar

Frente a los temores de pérdida de empleo, la visión está dirigida a que la IA debe empoderar, no sustituir. La tecnología asume tareas demasiado complejas, repetitivas o riesgosas para la intervención humana continua, mientras que las personas se enfocan en diagnosticar, tomar decisiones y diseñar mejores sistemas. “Cada nivel de la pila de automatización necesita funciones de aprendizaje, adaptación y optimización; y cada persona que interactúa con esa pila necesita nuevas capacidades para aprovecharlas”, concluye Reynolds.